- Domov

- Produkty

- Aplikace

- Kondenzátory pro domácí spotřebiče

- Kondenzátory pro napájení

- Kondenzátory pro LED osvětlení

- Kondenzátory pro mobilní a DSL zařízení

- Kondenzátory pro automobily a vozidla

- Kondenzátory pro fotovoltaické střídače

- Kondenzátory pro větrné elektrárny

- Kondenzátory pro systémy obnovitelné energie

- Kondenzátory pro indukční ohřev

- Kondenzátory pro lékařské vybavení

- Kondenzátory pro průmyslové řízení

- Kondenzátory pro Power Electric

- Kondenzátory pro železniční dopravu

- Kondenzátory pro Smart Grid

- Kondenzátory pro univerzitní a výzkumný ústav (fyzika vysokých energií)

- O nás

- Zprávy

- Kontaktujte nás

-

- Kondenzátory pro domácí spotřebiče

- Kondenzátory pro napájení

- Kondenzátory pro LED osvětlení

- Kondenzátory pro mobilní a DSL zařízení

- Kondenzátory pro automobily a vozidla

- Kondenzátory pro fotovoltaické střídače

- Kondenzátory pro větrné elektrárny

- Kondenzátory pro systémy obnovitelné energie

- Kondenzátory pro indukční ohřev

- Kondenzátory pro lékařské vybavení

- Kondenzátory pro průmyslové řízení

- Kondenzátory pro Power Electric

- Kondenzátory pro železniční dopravu

- Kondenzátory pro Smart Grid

- Kondenzátory pro univerzitní a výzkumný ústav (fyzika vysokých energií)

Webové Menu

- Domov

- Produkty

- Aplikace

- Kondenzátory pro domácí spotřebiče

- Kondenzátory pro napájení

- Kondenzátory pro LED osvětlení

- Kondenzátory pro mobilní a DSL zařízení

- Kondenzátory pro automobily a vozidla

- Kondenzátory pro fotovoltaické střídače

- Kondenzátory pro větrné elektrárny

- Kondenzátory pro systémy obnovitelné energie

- Kondenzátory pro indukční ohřev

- Kondenzátory pro lékařské vybavení

- Kondenzátory pro průmyslové řízení

- Kondenzátory pro Power Electric

- Kondenzátory pro železniční dopravu

- Kondenzátory pro Smart Grid

- Kondenzátory pro univerzitní a výzkumný ústav (fyzika vysokých energií)

- O nás

- Zprávy

- Kontaktujte nás

Vyhledávání Produktů

Jazyk

Ukončit Nabídku

Proč může modul kondenzátoru pro potlačení elektromagnetického rušení udržovat stabilní elektrický výkon?

Proč může modul kondenzátoru pro potlačení elektromagnetického rušení udržovat stabilní elektrický výkon?

I. Vysoce kvalitní dielektrické materiály položí stabilní základ

(I) Keramický dielektrikum: Perfektní kombinace vysoké stability a vysokofrekvenční přizpůsobivosti

Keramické materiály zaujímají nesmírně důležité postavení v Modul kondenzátoru pro potlačení elektromagnetického rušení . Jako příklad, který přináší vícevrstvé keramické kondenzátory, mají keramické dielektriky, jako je titanát barya, které se v nich běžně používají v nich, mnoho významných výhod. Vysoká dielektrická konstanta je jednou z vynikajících charakteristik tohoto typu keramické dielektriky, která umožňuje kondenzátorům dosáhnout velké kapacity v relativně malém objemu, což je vysoce v souladu s vývojovým trendem miniaturizace a integrace moderních elektronických zařízení. V některých přenosných elektronických zařízeních s extrémně přísnými požadavky na prostor, jako jsou chytré telefony a tablety, je tato funkce malého objemu a velké kapacity obzvláště důležitá, což umožňuje efektivně využívat omezený prostor uvnitř zařízení.

Ještě důležitější je, že keramická dielektrika mají vynikající teplotní stabilitu. V různých prostředích provozních teplot se jejich kapacitance mění velmi málo. Ať už v chladném prostředí s nízkou teplotou nebo v horkém prostředí s vysokou teplotou může keramická dielektrika zajistit, aby kapacita kondenzátoru zůstala v relativně stabilním rozmezí. V extrémně nízkoteplotních prostředích, jako je teplota desítek stupňů pod nulou, kterým může čelit některým venkovním elektronickým zařízením, může být změna kapacitance keramických dielektrických kondenzátorů stále kontrolována ve velmi malém rozsahu, a kapacitaci nebude výrazně klesat v důsledku nízké teploty, čímž se zajistí normální provoz zařízení v prostředí nízké teploty. Podobně v prostředí vysokoteplotních prostředí, jako je prostředí s vysokou teplotou, které může být generováno průmyslovým zařízením během dlouhodobého provozu, mohou keramické dielektrické kondenzátory také fungovat stabilně a stabilita kapacitance poskytuje solidní záruku pro nepřetržitý a spolehlivý provoz zařízení.

Kromě toho se keramická dielektrika také velmi dobře zavádí ve vysokofrekvenčních obvodech. S nepřetržitým vývojem elektronických technologií se provozní frekvence elektronického zařízení zvyšuje a vyšší a požadavky na výkonnost kondenzátorů ve vysokofrekvenčním prostředí se stále více stávají přísnějšími. Ve vysokofrekvenčních obvodech, jako je scénář potlačování hluku v běžném režimu přepínání napájecích zdrojů, když je frekvence stejně vysoká jako MHz nebo dokonce vyšší, mají některé tradiční kondenzátory často neuspokojivé účinky potlačení způsobené problémy, jako je parazitická indukčnost. Produkty, jako jsou kondenzátory povrchové montáže Y pomocí pokročilých keramických dielektrik, však vykazují zjevné výhody. Jeho parazitická indukčnost může být snížena na extrémně nízkou úroveň a její vysokofrekvenční suprese schopnost je výrazně zlepšena. V praktických aplikacích může účinně snížit interference šumového spektra běžného režimu sahající na stovky MHz a vyšší, zajistit normální provoz obvodu ve vysokofrekvenčním prostředí a poskytnout stabilní elektromagnetické prostředí pro přenos a zpracování vysokorychlostních signálů.

Ii) Polypropylenový film: Ideální volba pro pulzní napětí

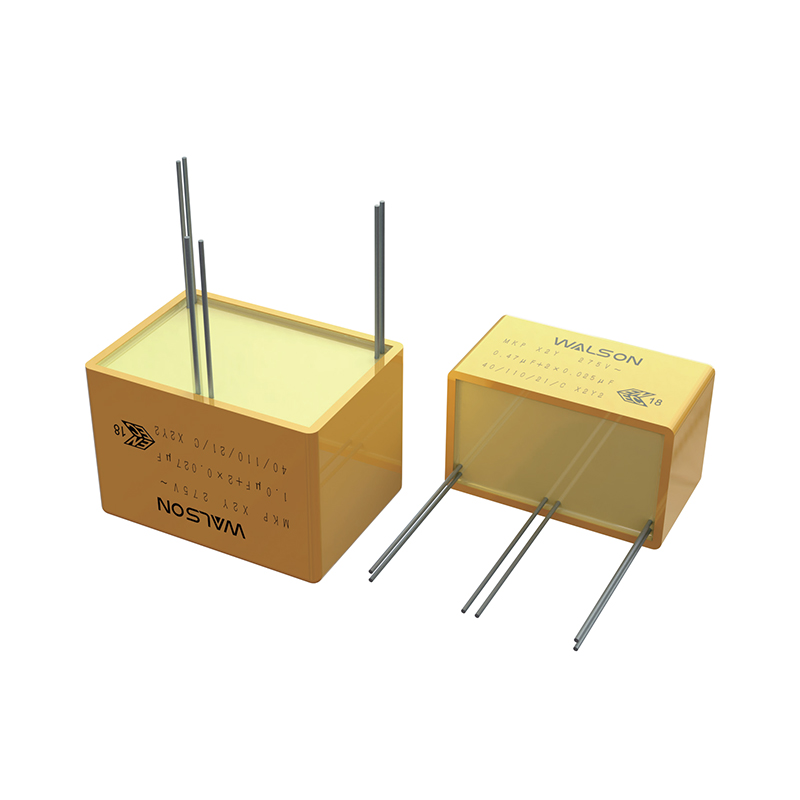

U některých speciálních aplikací, které vyžadují vysokou toleranci pulzního napětí, se polypropylenový film stal ideální dielektrickou volbou. Polypropylenový film se široce používá u produktů, jako jsou kondenzátory X2, které potlačují elektromagnetické rušení napájení. Polypropylenový film má řadu vynikajících vlastností, které mu umožňují stabilně pracovat v prostředích s vysokým pulzním napětím.

Vysoká izolační odolnost je jednou z důležitých charakteristik polypropylenového filmu. To znamená, že během provozu kondenzátoru je únikový proud dielektrikem extrémně malý, což může účinně snížit ztrátu energie a zlepšit pracovní účinnost kondenzátoru. Když polypropylenové film čelí vysokému napětí, vydrží velkou sílu elektrického pole, aniž by byl rozbitý a má silnou dielektrickou sílu. Současně je jeho ztráta tangenta malá, což dále snižuje ztrátu energie kondenzátoru během provozu, účinně řídí jev vytápění a vede k kondenzátoru, který udržuje stabilní výkon za dlouhodobých pracovních podmínek.

V praktických aplikacích, jako například v některých napájecích elektronických zařízeních, může být napájecí zdroj ovlivněn různými přechodnými pulzními napětími, jejichž amplituda může být stejně vysoká jako několik tisíc voltů. V tomto případě mohou kondenzátory používající polypropylenový film jako dielektriku fungovat stabilně bez rozpadu. Může účinně snížit zbytečné přechodné pulzní napětí v napájení na úroveň, kterou elektronická zařízení vydrží, a splnit přísné požadavky elektronického vybavení pro stabilitu napájení. I za drsných pracovních podmínek, kdy se často vyskytují dopady na napětí s vysokou amplitudou, mohou dielektrické kondenzátory polypropylenu stále udržovat dobrý výkon a poskytovat spolehlivé filtrování napájení a interferenční funkce pro stabilní provoz zařízení.

Ii. Pokročilý výrobní proces vyřezává stabilní kvalitu

(I) Proces vinutí: Přesná kontrola dosahuje stabilního výkonu

Vinutí filmového kondenzátoru

V procesu vytváření filmových kondenzátorů s polypropylenovým filmem jako dielektrikem je proces vinutí jedním z klíčových spojení, které ovlivňují výkon kondenzátoru. Kontrola napětí během procesu vinutí je zásadní. Přesným výpočtem a nastavením může být navíjecí napětí přiměřeně nastaveno podle šířky, tloušťky a dalších parametrů filmu, takže těsnost vinutí může být udržována konzistentní. Při vytváření vysoce výkonných kondenzátorů, které potlačují elektromagnetické rušení napájení, se navíjecí napětí striktně stanoví podle specifického vzorce. Taková přesná kontrola napětí může účinně snížit mezeru mezi membránami a vrásky membrány, čímž se zvýší volné počáteční napětí kondenzátoru. Pokud je navíjecí napětí příliš velké, může být film přetažený nebo dokonce prasklý, což ovlivňuje izolační výkon a životnost kondenzátoru; Pokud je navíjecí napětí příliš malé, navíjení nebude dostatečně těsné, mezera mezi membránami se zvýší a je snadné způsobit problémy, jako je částečný výtok, což také sníží výkon kondenzátoru.

Současně musí být také přísně kontrolována vzdálenost nesprávného vyrovnání mezi dvěma filmy během vinutí. Příliš velké nebo příliš malé vyrovnání způsobí špatný kontakt mezi filmovou vrstvou a zlatým sprejem, čímž ovlivňuje celkový výkon kondenzátoru. V procesu postřiku zlata může dobrý kontakt mezi vrstvou filmu a postřikem zlata zajistit efektivní vedení proudu a snížit kontaktní odolnost. Pokud je kontakt špatný, během provozu kondenzátoru, zejména v případě testování nebo výboje s vysokým proudem pulzu, se produkt zahřívá kvůli velkým ztrátám a může dokonce způsobit selhání. Kromě toho musí být válečky na klikatém stroji, které jsou v kontaktu s kovovou vrstvou, udržovat čisté a hladce. Vzhledem k tomu, že nečistoty na povrchu válce nebo operaci netvoření mohou způsobit podélné napětí na kovové vrstvě, jakmile bude kovová vrstva napjatá, ztráta kondenzátoru se zvýší a elektrický výkon bude vážně ovlivněn. Přesně ovládáním těchto klíčových parametrů a odkazů v procesu vinutí je možné zajistit, aby filmový kondenzátor během výrobního procesu udržoval dobrou vnitřní strukturu a položil pevný základ pro jeho stabilní elektrický výkon.

Stohování vícevrstvého keramického kondenzátoru

Vícevrstvé keramické kondenzátory se vyrábějí pomocí jedinečného procesu stohování. Tento proces vyžaduje, aby bylo střídavě naskládáno více keramických dielektrických vrstev a elektrodových vrstev a poté, co se vytvoří celek při vysoké teplotě. Během procesu stohování jsou kladeny extrémně vysoké požadavky na tloušťku a přesnost vyrovnání každé vrstvy. Přesná kontrola tloušťky každé vrstvy přímo souvisí s přesností kapacitance a stabilitou kondenzátoru. Pokud se tloušťka určité vrstvy keramické dielektrické odchylky může odchylovat kapacita celého kondenzátoru od návrhové hodnoty, což ovlivňuje jeho filtrování, spojku a další funkce v obvodu. Podobně nerovnoměrná tloušťka elektrodové vrstvy ovlivní také charakteristiky odporu a výkon proudu vedení kondenzátoru.

Přesnost vyrovnání mezi vrstvou elektrody a keramickou dielektrickou vrstvou má důležitý vliv na vnitřní distribuci elektrického pole kondenzátoru. Pokud elektrodová vrstva a keramická dielektrická vrstva nejsou přesně zarovnána, bude distribuce elektrického pole nerovnoměrná a síla elektrického pole může být v některých místních oblastech příliš vysoká, což může snadno způsobit problémy, jako je místní rozpis kondenzátoru, což bude vážně ovlivnit jeho spolehlivost a životnost. Prostřednictvím pokročilého výrobního zařízení a přesného řízení procesu lze přesnost tloušťky a vyrovnání každé vrstvy přesně ovládat. Some high-end multilayer ceramic capacitor manufacturing processes can achieve extremely thin dielectric layers and fine electrode patterns, which not only further improves the performance of the capacitor, such as improving its withstand voltage performance and reducing equivalent series resistance, but also meets the needs of continuous miniaturization of electronic equipment, enabling capacitors to achieve more stable and efficient electrical performance in a smaller volume.

Ii) Proces postřiku a balení zlata: všestranná ochrana pro zajištění stabilního provozu

Proces postřiku zlata

Proces postřiku zlata is a key link in the production of electromagnetic interference suppression capacitors. Taking Y2 type film capacitors as an example, the contact state between the core end face and the gold spraying layer is directly related to the performance and reliability of the capacitor. If the two are in poor contact, after a large current pulse test or a charge and discharge process, the product will heat up due to large losses, and may even fail. In order to ensure good contact, it is necessary to select suitable materials and accurately control process parameters during the gold spraying process.

Například pokud jde o výběr materiálu, například při použití filmu odpařování zinku a hliníku se zesílenými hranami, aby se snížil kontaktní odpor, lze nejprve jako primer použít čistý zinkový materiál a poté lze nastříkat drát zink-cín. Taková kombinace materiálu může zlepšit kontakt zinku a zinku, čímž se zlepšuje vodivost mezi vrstvou postřiku zlata a elektrodou odpařování. Pokud jde o řízení parametrů procesu, vzdálenost mezi zlatým stříkáním zbraní a koncovou plochou jádra je obvykle řízena v určitém rozsahu, obvykle asi 190 mm. Příliš velká vzdálenost může způsobit nerovnoměrný postřik zlata a ovlivnit kvalitu vrstvy postřiku zlatého; Příliš malá vzdálenost může způsobit poškození jádra. Protože přítomnost nečistot může ovlivnit adhezi a vodivost materiálu postřiku zlata. Vhodná tloušťka může nejen zajistit, aby vrstva postřiku zlata měla dobrou vodivost, ale také se vyhnout zvýšení nákladů nebo jiným problémům s výkonem způsobené nadměrnou tloušťkou. Pečlivým výběrem a kontrolou materiálu postřiku zlata a procesních parametrů může zajistit, aby vrstva postřiku zlata měla dobrý kontakt s elektrodou odpařování, snížila kontaktní odolnost kondenzátoru a zlepšila jeho stabilitu a spolehlivost za pracovních podmínek, jako je vysoký proud.

Proces balení

Proces balení má zásadní dopad na ochranu a životnost životnosti kondenzátoru potlačení elektromagnetického rušení. Mezi běžně používané balicí materiály patří PBT inženýrské plasty s dobrou retardou hoření, epoxidová pryskyřice atd. Různé obalové materiály mají své vlastní vlastnosti. PLBT inženýrské plasty mají dobrou mechanickou pevnost a zpomalení hoření, které mohou poskytnout spolehlivou mechanickou ochranu kondenzátorů, aby se zabránilo poškození způsobeným vnějším dopadem během přepravy, instalace a používání. V některých aplikacích s vysokými bezpečnostními požadavky, jako jsou například moduly výkonu elektronického vybavení, může zpomalení hoření PBT inženýrských plastů účinně zabránit požárům a zajistit bezpečnost vybavení a personálu. Epoxidová pryskyřice má vynikající utěsnění a elektrické izolační vlastnosti. Během procesu balení, když se pro zalévání používá epoxidová pryskyřice, musí být zajištěna uniformita a těsnění zalévání. Rovnoměrné zalévání může plně chránit vnitřní části kondenzátoru a vyhnout se místním slabým místům. Dobré těsnění může zabránit nečistotám, jako je vlhkost a prach v vstupu do kondenzátoru. Vniknutí vlhkosti může způsobit korozi kovových částí uvnitř kondenzátoru a ovlivnit jeho elektrický výkon; Hromadění nečistot, jako je prach, může způsobit problémy, jako je lokální výtok, a snížit spolehlivost kondenzátoru. Po zalévání kondenzátoru je někdy nutné ošetření vakua. Při vytváření vysoce výkonných kondenzátorů k potlačení napájecího elektromagnetického rušení je třeba ovládat tlak na vakuový stroj při ≤ - 0,06 MPa, je třeba vakuové čerpací doby ≥ 3krát a nakonec pečit. Prvním řízením teploty pečení při 80 ° C po určitou dobu a poté zvýšením teploty na 95 ° C po delší dobu je možné efektivně odstranit bubliny, které mohou existovat uvnitř, zlepšit kvalitu obalu a dále zvyšovat výkon ochrany a stabilitu kondenzátoru. . . .

DOPORUČENÉ PRODUKTY

-

Vysokonapěťový pulzní kondenzátor WPH seires

Vlastnosti: Izolované pouzdro, suchý typ ... Zobrazit více

-

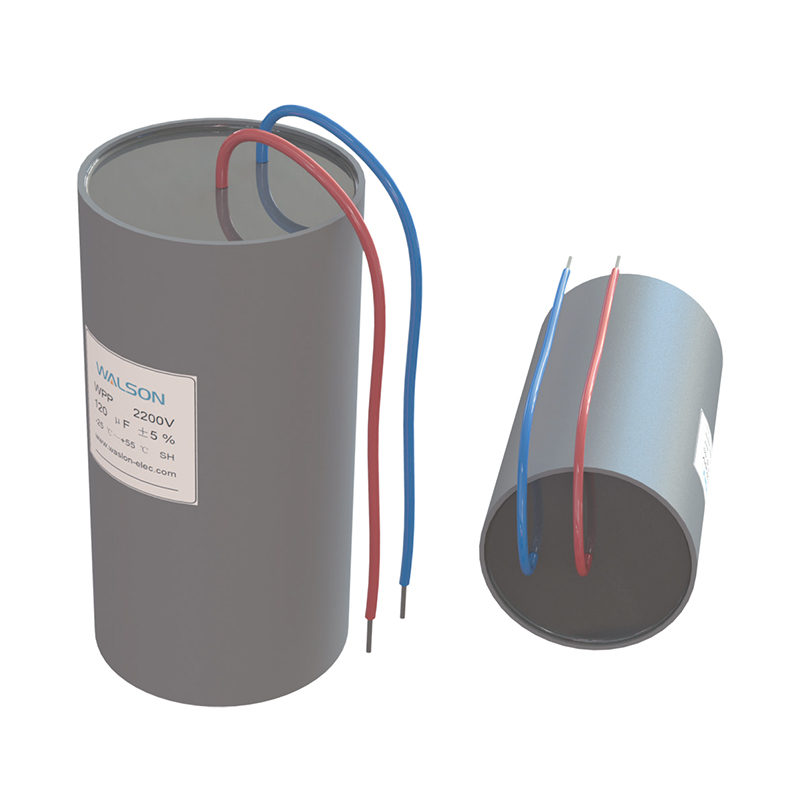

Pulzní kondenzátor s metalizovanou polypropylenovou fólií řady WPP

Vlastnosti: Suché zapouzdřené s válcovým plast... Zobrazit více

-

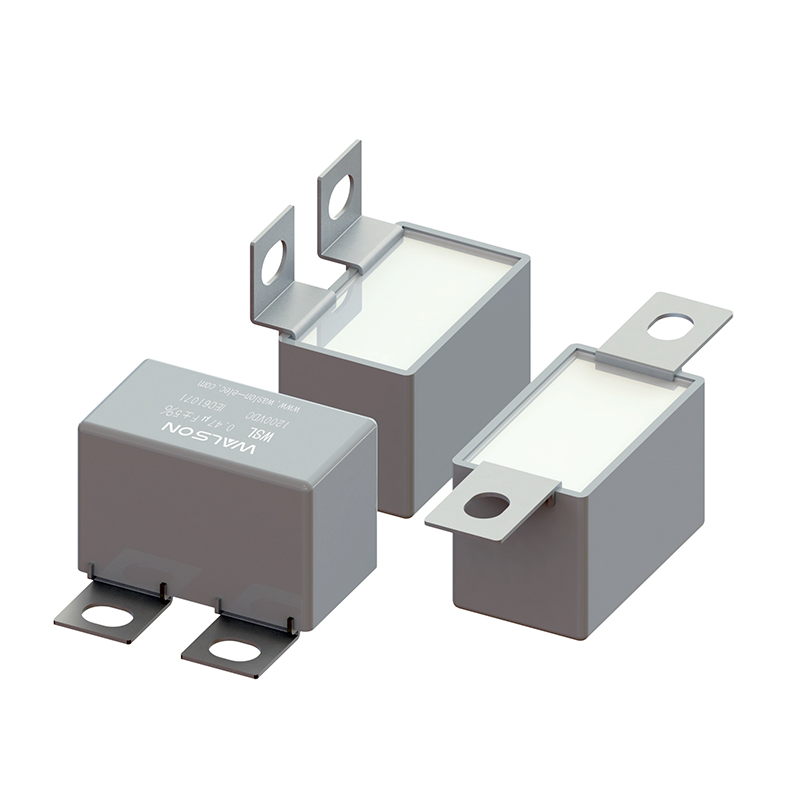

Snubber kondenzátor řady WSL pro IGBT (Lug Terminals)

Vlastnosti: PP fólie odolná vůči vysokým teplo... Zobrazit více

-

Utěsněný jedno/třífázový AC filtrační kondenzátor řady WAS

Vlastnosti: Metalizovaná polypropylenová fólie... Zobrazit více

- Adresa: č. 22, Xingye Road, Changjing Town, Jiangyin, Wuxi City, Jiangsu Province

- PSČ: 214104

- Telefon: +86 - 138 1203 1188

- Tel : +86 – 0510 – 88719928 – 805

- fax: +86 - 0510 - 88719928

- Email : [email protected] / [email protected]

- Domov

- Produkty

- Aplikace

- Kondenzátory pro domácí spotřebiče

- Kondenzátory pro napájení

- Kondenzátory pro LED osvětlení

- Kondenzátory pro mobilní a DSL zařízení

- Kondenzátory pro automobily a vozidla

- Kondenzátory pro fotovoltaické střídače

- Kondenzátory pro větrné elektrárny

- Kondenzátory pro systémy obnovitelné energie

- Kondenzátory pro indukční ohřev

- Kondenzátory pro lékařské vybavení

- Kondenzátory pro průmyslové řízení

- Kondenzátory pro Power Electric

- Kondenzátory pro železniční dopravu

- Kondenzátory pro Smart Grid

- Kondenzátory pro univerzitní a výzkumný ústav (fyzika vysokých energií)

- O nás

- Zprávy

- Kontaktujte nás

Autorská práva a kopírování; Wuxi Walson Electronics Co., Ltd. Metalizovaný filmový kondenzátor čínští výrobci